在新能源汽车与智能驾驶技术的双重驱动下,汽车电磁元件正经历着前所未有的性能革命。星特科技凭借十余年工业自动化经验,针对汽车电磁阀、执行器等高精密线圈制造难题,重磅推出新一代套管机精密排线解决方案,以行业领先的线圈排列技术,重新定义汽车核心零部件制造标准。

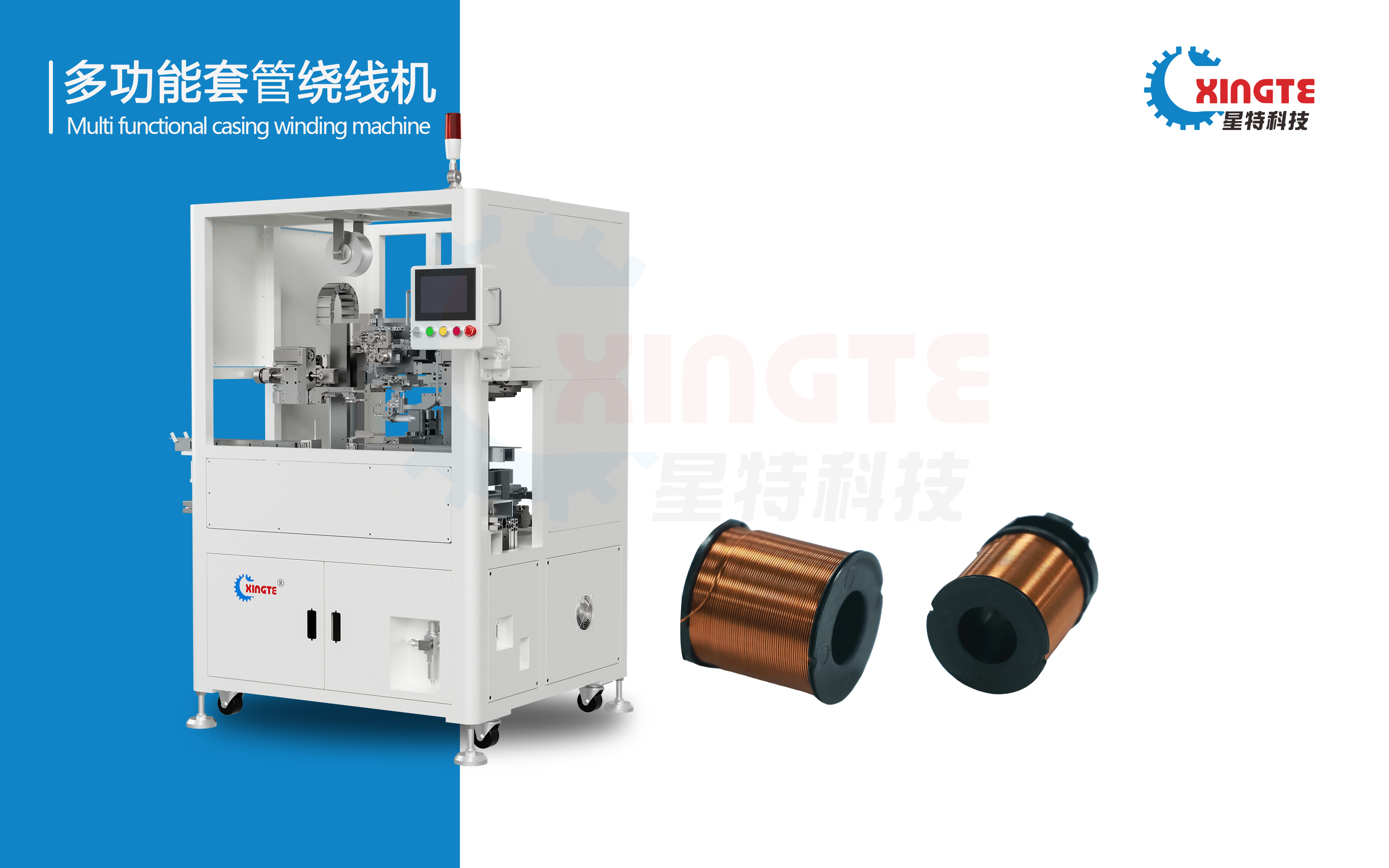

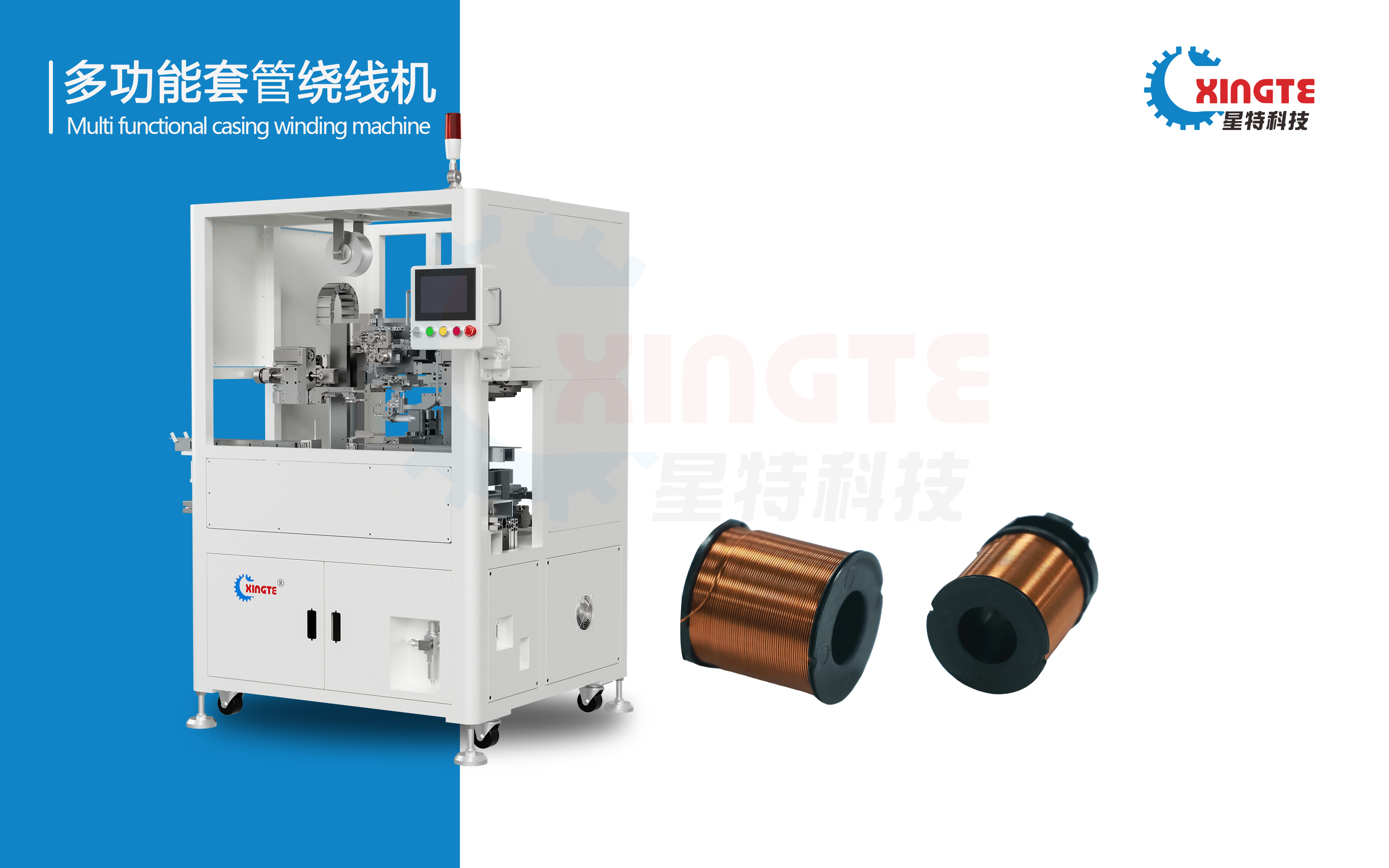

在高端电磁铁线圈制造中,线径极细(0.02-0.1mm)、匝数多(1000-5000匝)的精密绕线工艺,长期以来依赖人工操作。然而,人工绕线不仅效率低下,还容易导致断线,一致性差等问题。(例如:电阻公差通常只能控制在±5%以内)。这些问题直接影响了产品的性能和可靠性,成为行业发展的瓶颈。星特解决方案:突破精密绕线技术瓶颈

随动导针控制系统:可动态控制排线导针的运行速度和位置,确保排线的一致性和稳定性,实现20层以内线圈精密整齐排线;

智能张力控制系统:通过伺服张力器实现动态调节范围5-200cN,响应时间小于1ms,确保产品完成精密排线;

自动剥漆技术:采用超薄刀片以15-45°倾角接触漆包线,沿轴向移动(速度0.5-3mm/s),同时保持恒定压力完成高精度剥漆动作;

包胶:通过安装板、放卷机构、张紧机构和伺服电机的协同工作,确保胶带紧密贴合、排列整齐,有效防止线圈散线;上下料:采用振动盘骨架上料,结合伺服控制及导轨定位移动,实现上下料的全自动化。这一系统大幅提升了生产效率,同时降低了人工干预带来的误差。星特的高精密线圈自动化绕线解决方案,不仅解决了传统工艺的痛点,还带来了显著的性能提升:

可靠性:自动包胶工艺使线圈抗震性显著提高,适应复杂工况。

随着汽车产业向电动化、智能化方向发展,精密绕线自动化技术已成为电磁铁线圈制造的核心竞争力。星特的解决方案不仅为电磁元件制造提供了高效、可靠的生产工具,更为下一代汽车电子元件的小型化、高性能化提供了制造基础